À medida que o país se torna cada vez mais rigoroso comgovernança de proteção ambiental, a busca dos consumidores finais pela perfeição, impacto visual everde ambientalA proteção das embalagens de produtos de diversas marcas levou muitos proprietários de marcas a adicionar o elemento papel ao design das embalagens. Inclusive eu, o editor, também gosto muito de embalagens de papel e costumo colecionar sacolas desse tipo. Os produtos acabados da nossa empresa também são incríveis, como por exemplo...Saco de papel kraft para café com fecho hermético e válvula de ar.que acabamos de fazer recentemente.

O design de embalagens compostas de papel e plástico é inovador e único, proporcionando resultados extraordinários para as marcas. No entanto, durante o processo de produção, os métodos de composição utilizados, como a composição a seco, a extrusão e a composição sem solventes, podem causar instabilidades, como geração excessiva de resíduos, odores, altos níveis de resíduos de solventes, entre outros problemas, além de dificuldades na selagem a quente e formação de bolhas. Para melhorar a qualidade das embalagens compostas de papel e plástico, é fundamental iniciar o processo com um conhecimento profundo desse tipo de embalagem, a fim de obter o dobro do resultado com metade do esforço.

1. Situação atual das embalagens compostas de papel e plástico

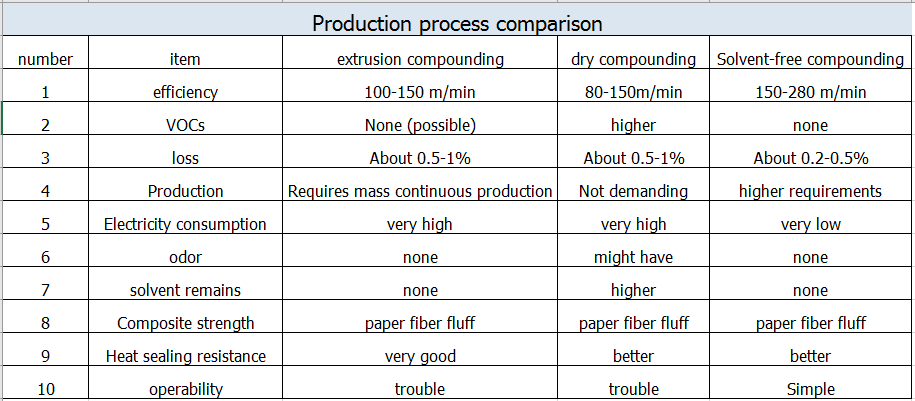

Em termos de estrutura, existem várias formas de produtos com estrutura de papel-plástico no mercado, geralmente divididos em OPP//PAP, PET//PAP, PAP//CPP (PE), PAP//AL, etc. Quanto à classificação do papel: cada marca escolhe diferentes tipos de papel, com espessura e gramaturas que variam de 20 a 100 g/m². O processo de produção incluiextrusão de compostos, mistura a seco, mistura sem solventes, etc.

Através da comparação acima, cada processo apresenta vantagens e desvantagens. Em termos simples, os compósitos sem solvente apresentam vantagens em termos de desempenho geral, como eficiência, redução de perdas, etc. Se a quantidade do pedido for relativamente pequena e o processo complexo, ainda recomendamos a composição a seco (preste atenção à seleção do papel, da cola, etc.).

2. Escolha dos materiais

Existem muitos tipos de materiais de papel que podem ser usados para materiais compósitos de papel e plástico, incluindo papel revestido, papel kraft branco, papel kraft amarelo, papel adesivo duplo, papel para escrita, papel levemente revestido, papel perolado, papel de seda macio, papel base, etc., e, de acordo com os requisitos de design da embalagem, podem ser transformados em diferentes estruturas de materiais compósitos, como OPP/papel, PET/papel, CPP/papel, PE/papel, AL/papel, etc.

Existem dezenas de classificações de acordo com diferentes usos, processos, etc., sendo os mais comuns na área de embalagens flexíveis o papel kraft, o papel kraft branco, o papel algodão macio, o papel base, o papel perolado, etc., com gramaturas que variam de 25 g/m² a 80 g/m². Devido à grande variedade de papéis e seus diferentes usos, os seguintes pontos devem ser observados ao utilizar diferentes tipos de papel:

① – De modo geral, o lado liso do papel adere mais facilmente à película, enquanto o lado áspero apresenta maior dificuldade de adesão. Isso se deve principalmente às irregularidades e poros presentes no lado áspero, que o adesivo preenche.

② Preste atenção à densidade do papel. As fibras de alguns papéis são muito frouxas. Embora o papel e o filme fiquem bem aderidos durante a laminação, eles são propensos à delaminação após a selagem a quente.

③ O teor de umidade do papel também influencia o efeito de colagem. De acordo com a experiência, o teor de umidade do papel geralmente não deve exceder 0,4%. É recomendável deixar o papel no forno por 1 a 2 dias antes da produção.

④ Preste atenção à limpeza da superfície do papel.

3. Projeto estrutural

Ao projetar a estrutura de uma embalagem de papel-plástico, é necessário compreender as propriedades da embalagem e selecionar o material e a estrutura adequados.

Em termos de estrutura da embalagem, ela é usada principalmente para embalar produtos sólidos e tem um formato flexível. Considerando a função da embalagem e os requisitos de exibição do produto, a estrutura pode ser dividida em três tipos: sem janela, com janela em tira e com janela de formato especial.

A sacola sem janela é o tipo de estrutura mais comum. O corpo principal é feito de papel (como papel kraft), e as camadas interna e externa são geralmente protegidas por filmes plásticos como PE (polietileno) e PP (polipropileno), que bloqueiam eficazmente a umidade e o oxigênio, evitando a deterioração do conteúdo. O processo de moldagem é basicamente o mesmo que o das embalagens plásticas flexíveis. Primeiro, o papel é combinado com o filme plástico e, em seguida, selado a quente para formar as sacolas;

As embalagens com janela em tiras e as embalagens com janela de formato especial são do tipo com estrutura de janela, onde o papel é utilizado para criar orifícios de ventilação parciais, permitindo que a embalagem apresente diversos estilos. Além de manter a transparência da embalagem, ela também pode ter a textura do papel. O método de fabricação da embalagem com janela consiste em combinar um filme plástico de largura estreita e duas folhas de papel com outro filme plástico de largura larga. Existem duas maneiras de fazer janelas de formato especial. Uma delas é abrir a janela no material de papel previamente para criar diferentes formatos e, em seguida, compor o material. O material da camada composta também pode ser alterado e projetado em uma área maior para aumentar a flexibilidade do processo de produção.

4. Processo de produção

O processo de mistura a seco é relativamente consolidado. As empresas optam por colas bicomponentes à base de solvente, assim como por colas monocomponentes e colas à base de água. Sugerimos que, independentemente da cola utilizada, os seguintes pontos sejam considerados:

a. A escolha do papel é muito importante;

b. Controle do teor de água no papel;

c, seleção de papel brilhante e fosco;

d. Preste atenção à limpeza do papel;

e, o controle da quantidade de cola;

f. Controle de velocidade para evitar que o resíduo de solvente seja muito alto.

Data da publicação: 09/06/2022